Горячая линия

1388xx888xx

Горячая линия

1388xx888xx

В современной промышленности лазерные технологии играют ключевую роль, обеспечивая высокую точность и эффективность в таких процессах, как резка, гравировка, сварка и маркировка. Однако для достижения оптимальных результатов необходимо тщательно калибровать лазерные головки. В этой статье мы подробно рассмотрим процесс калибровки, включая методы, инструменты и передовые практики, чтобы обеспечить идеальную точность.

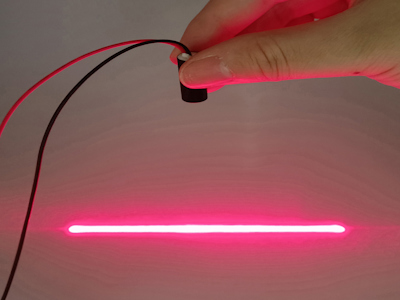

Лазерные головки являются сердцем любой лазерной системы. Они фокусируют лазерный луч на рабочей поверхности, определяя качество и точность обработки. Типы лазерных головок варьируются в зависимости от применения: например, для CO2-лазеров, волоконных лазеров или твердотельных лазеров. Каждый тип требует специфического подхода к калибровке.

Точность лазерной головки зависит от множества факторов, включая оптические компоненты, механическую стабильность и электронное управление. Неправильная калибровка может привести к дефектам обработки, таким как неровные края, потеря фокуса или снижение скорости работы. Поэтому регулярная калибровка является обязательной для поддержания производительности.

Калибровка лазерных головок основана на принципах оптики и механики. Цель — обеспечить, чтобы лазерный луч был точно сфокусирован в нужной точке с минимальными отклонениями. Ключевые аспекты включают:

Процесс часто начинается с визуального осмотра и использования специализированного оборудования, такого как коллиматоры или интерферометры, для измерения отклонений луча.

Существует несколько методов калибровки лазерных головок, каждый из которых подходит для разных ситуаций. Основные методы включают:

Многие современные лазерные системы оснащены встроенным программным обеспечением для автоматической калибровки. Это включает использование камер или датчиков для сканирования луча и автоматической корректировки параметров. Например, системы на основе машинного зрения могут анализировать изображение луча и вносить поправки в реальном времени.

Преимущества: высокая скорость, минимальное вмешательство оператора, возможность интеграции с IoT для удаленного мониторинга. Однако этот метод требует дорогостоящего оборудования и может быть менее гибким для уникальных применений.

Для более традиционных систем или когда автоматизация недоступна, ручная калибровка остается популярной. Это involves использование таких инструментов, как лазерные alignment tools, тестовые мишени и измерители мощности. Оператор вручную регулирует оптические компоненты, основываясь на визуальных или измерительных данных.

Шаги ручной калибровки:

Этот метод более трудоемок, но позволяет тонкую настройку для специфических задач.

В высокоточных applications, таких как микрообработка, используются датчики обратной связи для непрерывной калибровки. Датчики измеряют параметры, like положение луча или температуру, и отправляют данные в控制系统 для автоматической корректировки. Это обеспечивает стабильность даже в изменяющихся условиях, таких как вибрация или thermal expansion.

Пример: в лазерной резке металла, датчики высоты могут автоматически adjust фокус to compensate for неровности поверхности.

Для эффективной калибровки требуются specialized tools. Common equipment включает:

Выбор инструментов зависит от типа лазерной головки и required точности. For instance, для UV-лазеров used in electronics,可能需要更精密的 equipment due to их высокая чувствительность.

Чтобы обеспечить reproducibility, рекомендуется следовать structured процессу. Вот общий пошаговый guide:

Этот процесс может занять от 30 minutes до нескольких hours, depending on complexity системы.

Для maximising точности, consider следующие best practices:

Например, в аэрокосмической industry, где точность критична, лазерные системы often калибруются daily с использованием automated systems.

Во время калибровки могут возникнуть various issues. Вот некоторые common проблемы и как их address:

Регулярный monitoring и preventive maintenance can mitigate многие из этих проблем.

Технологии калибровки continuously evolve. Future trends включают:

Эти innovations will make calibration faster, more accurate, and accessible to smaller operations.

Калибровка лазерных головок является essential для достижения идеальной точности в промышленных процессах. Путем understanding principles, использования proper methods и tools, и following best practices, operators can ensure consistent performance и longevity их equipment. As technology advances, calibration processes will become even more streamlined и effective, driving further innovations в laser applications.

Не forget to consult manufacturer guidelines и seek professional assistance для complex systems. С regular calibration, ваша лазерная система будет deliver precise results, boosting productivity и quality.

Примечание: Эта статья provides общий overview. Для specific систем, обратитесь к technical documentation или experts в field.

Телефон:1388xx888xx

Мобильные телефоны:1388xx888xx

Адрес:Room 401, Greenland Lanhai Building, Jinye Road, High-Tech Zone, Xi'an, Shaanxi, China

Почтовый ящик:1388xx888xx@gmail.com