Горячая линия

1388xx888xx

Горячая линия

1388xx888xx

В современном мире промышленности и технологий высокая точность обработки материалов играет ключевую роль в обеспечении качества, эффективности и конкурентоспособности продукции. Лазерное оборудование, благодаря своим уникальным свойствам, стало незаменимым инструментом для достижения исключительной точности в различных отраслях, от машиностроения до медицины. В этой статье мы подробно рассмотрим, как лазерные технологии обеспечивают высокую точность обработки, анализируя их принципы работы, преимущества и практические применения.

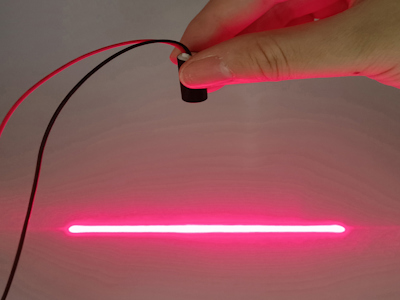

Лазер (Light Amplification by Stimulated Emission of Radiation) — это устройство, которое генерирует когерентный и монохроматический световой луч высокой интенсивности. С момента своего изобретения в 1960 году лазеры нашли широкое применение в науке, медицине, связи и, конечно, в промышленной обработке материалов. Основное преимущество лазерного оборудования заключается в его способности обеспечивать высокую точность, что делает его идеальным для задач, требующих микронных допусков и чистых кромок.

Высокая точность обработки достигается за счет нескольких ключевых факторов: когерентности лазерного луча, возможности точного управления энергией и фокусировки на малой площади. Это позволяет проводить резку, гравировку, сварку и другие операции с минимальными отклонениями и высоким качеством поверхности. В отличие от традиционных методов, таких как механическая обработка, лазерная технология минимизирует физический контакт с материалом, снижая риск деформаций и износа инструмента.

В промышленности лазерное оборудование используется для обработки металлов, пластмасс, керамики, стекла и других материалов. Его применение варьируется от создания миниатюрных компонентов в электронике до крупногабаритных деталей в аэрокосмической отрасли. По данным исследований, рынок лазерного оборудования растет ежегодно на 5-7%, что подчеркивает его востребованность и эффективность.

Чтобы понять, как лазерное оборудование обеспечивает высокую точность, необходимо рассмотреть его основные принципы работы. Лазер состоит из трех основных компонентов: активной среды, источника накачки и оптического резонатора. Активная среда (например, кристалл, газ или жидкость) возбуждается источником накачки (электрическим разрядом или другим лазером), что приводит к испусканию фотонов. Эти фотоны многократно отражаются в оптическом резонаторе, усиливаясь и формируя когерентный луч.

Когерентность означает, что все фотоны в луче имеют одинаковую фазу и длину волны, что позволяет фокусировать луч в очень маленькую точку. Это критически важно для высокой точности обработки, так как энергия концентрируется на площади диаметром всего в несколько микрон. Например, в лазерной резке фокусировка луча позволяет достичь ширины реза менее 0,1 мм, что невозможно при механических методах.

Управление лучом осуществляется с высокой точностью через компьютерные системы (ЧПУ — числовое программное управление). Оператор задает параметры обработки, такие как мощность, скорость и траектория движения луча, а компьютер точно контролирует эти параметры, обеспечивая повторяемость и минимальные ошибки. Это делает лазерное оборудование не только точным, но и гибким, способным адаптироваться к различным материалам и формам.

Кроме того, лазерные системы often incorporate sensors and feedback mechanisms to monitor the process in real-time, adjusting parameters to maintain precision even under varying conditions. This closed-loop control is a key factor in achieving high accuracy, as it compensates for factors like material inhomogeneity or thermal expansion.

Лазерное оборудование offers numerous advantages that contribute to its high precision capabilities. First and foremost is the non-contact nature of laser processing. Unlike mechanical tools that can cause wear, vibration, or deformation, the laser beam interacts with the material without physical contact, eliminating issues such as tool deflection or contamination. This results in cleaner edges and more consistent results, especially for delicate or thin materials.

Another significant advantage is the ability to achieve micron-level accuracy. Lasers can be focused to spot sizes as small as a few micrometers, enabling precise cutting, drilling, or engraving with tolerances down to ±0.01 mm. This level of precision is essential in industries like electronics, where components are increasingly miniaturized, or in medical device manufacturing, where exact dimensions are critical for functionality and safety.

Laser processing also provides excellent repeatability. Once a process is programmed, the same high precision can be achieved repeatedly across multiple parts, reducing variability and improving overall quality control. This is particularly valuable in mass production environments, where consistency is key to meeting specifications and reducing waste.

Furthermore, lasers offer versatility in processing a wide range of materials without the need for tool changes. A single laser system can handle metals, plastics, ceramics, and more, simply by adjusting parameters like wavelength or power. This flexibility enhances efficiency and reduces setup times, contributing to higher overall precision in diverse applications.

Environmental benefits also play a role. Laser processing often produces less waste compared to traditional methods, as it minimizes material removal and can be performed in a controlled atmosphere to reduce oxidation or other defects. This not only supports sustainability but also helps maintain precision by preserving material integrity.

Высокая точность лазерного оборудования finds applications across numerous industries, each leveraging its capabilities to meet specific demands. In the automotive industry, lasers are used for precise cutting of body panels, welding of components, and engraving serial numbers. The ability to achieve tight tolerances ensures that parts fit perfectly, improving vehicle safety and performance. For instance, laser welding in car manufacturing allows for strong, leak-proof joints with minimal heat-affected zones, maintaining material strength and precision.

In aerospace, where components must withstand extreme conditions, laser processing is employed for drilling cooling holes in turbine blades, cutting composite materials, and additive manufacturing. The high precision ensures that these critical parts meet rigorous standards for weight, strength, and aerodynamics. Lasers can drill holes with diameters as small as 0.1 mm in superalloys, something traditional drills struggle with due to tool wear.

The electronics industry relies heavily on lasers for microfabrication, such as patterning circuit boards, trimming resistors, and cutting semiconductor wafers. The micron-level accuracy is indispensable for creating the intricate patterns needed in modern devices like smartphones and computers. Laser ablation, for example, can remove material with sub-micron precision without damaging underlying layers, enabling the production of high-density integrated circuits.

Medical applications include laser surgery, where precision is paramount for minimizing tissue damage, and the manufacturing of medical devices like stents or implants. Lasers can cut biocompatible materials with smooth edges, reducing the risk of infection and ensuring proper fit. Additionally, in dentistry, lasers are used for precise cavity preparation and whitening procedures, offering patients less invasive and more accurate treatments.

Other sectors, such as jewelry making, use lasers for detailed engraving and cutting of precious metals and stones, achieving artistry-level precision that enhances value and appeal. In summary, the versatility and accuracy of laser equipment make it a cornerstone technology in modern manufacturing and beyond.

Постоянные инновации в лазерных технологиях further enhance their precision capabilities. Advances in fiber lasers, for example, offer higher efficiency and better beam quality, allowing for even finer focus and control. Ultrafast lasers, which operate in picosecond or femtosecond pulses, enable cold ablation processes that minimize thermal damage, achieving nanometer-scale precision in materials processing.

Integration with artificial intelligence (AI) and machine learning is another frontier. AI algorithms can optimize laser parameters in real-time based on sensor data, predicting and correcting errors before they occur. This predictive maintenance and adaptive control push the boundaries of precision, making laser systems more autonomous and reliable.

The future may see the rise of quantum lasers or hybrid systems combining lasers with other technologies like robotics or 3D printing. These developments could enable unprecedented levels of accuracy in complex, multi-axis processing tasks. As materials science evolves, lasers will likely be tailored to handle new composites and nanomaterials with even greater precision.

Moreover, sustainability trends are driving innovations in energy-efficient lasers and recycling of process byproducts, ensuring that high precision does not come at an environmental cost. Overall, the trajectory of laser technology points toward smarter, faster, and more precise equipment that will continue to revolutionize industries.

В заключение, лазерное оборудование обеспечивает высокую точность обработки благодаря своим фундаментальным свойствам, таким как когерентность, точное управление и non-contact processing. Его преимущества, включая micron-level accuracy, repeatability, and versatility, make it indispensable in industries ranging from automotive to electronics. With ongoing technological advancements, lasers are set to become even more precise and integrated into smart manufacturing systems.

Investing in laser technology not only improves product quality but also enhances efficiency and reduces costs in the long run. As we move forward, the role of lasers in achieving high precision will only grow, solidifying their status as a key enabler of modern industrial progress. Whether for cutting-edge research or everyday production, laser equipment remains at the forefront of precision engineering.

Эта статья предоставляет обзор того, как лазерное оборудование обеспечивает высокую точность обработки, подчеркивая его принципы, преимущества и применения. Для более глубокого изучения рекомендуетсяconsult специализированную литературу или обратиться к экспертам в области лазерных технологий.

Телефон:1388xx888xx

Мобильные телефоны:1388xx888xx

Адрес:Room 401, Greenland Lanhai Building, Jinye Road, High-Tech Zone, Xi'an, Shaanxi, China

Почтовый ящик:1388xx888xx@gmail.com