Добро пожаловать в мир современных технологий! Если вы когда-либо задавались вопросом, как создаются точные детали для машин, украшений или даже медицинских устройств, ответ может крыться в лазерном резаке. Эта статья проведет вас через все аспекты этого удивительного устройства, начиная с основ и заканчивая сложными применениями. Мы будем использовать формат вопросов и ответов, чтобы сделать информацию максимально понятной и engaging. Приготовьтесь к глубокому погружению!

Введение в лазерные резаки

Что такое лазерный резак и почему он так важен в современной промышленности?

Лазерный резак — это устройство, которое использует высокоэнергетический лазерный луч для резки или гравировки материалов. Он работает на принципе концентрации света в узкий, интенсивный пучок, способный плавить, испарять или выжигать материал с высочайшей точностью. Важность лазерных резаков в промышленности невозможно переоценить: они позволяют производить сложные детали с минимальными отходами, увеличивают скорость производства и обеспечивают повторяемость, что критично для массового выпуска продукции. От automotive до aerospace, от ювелирного дела до медицины — лазерные резаки стали незаменимым инструментом.

История лазерной резки началась в 1960-х годах, после изобретения лазера. Первые коммерческие системы появились в 1970-х и с тех пор технология непрерывно развивалась. Сегодня лазерные резаки интегрируются с CAD/CAM software, позволяя проектировать и вырезать детали directly from digital designs, что революционизировало manufacturing processes.

Как работает лазерный резак: основные принципы

Как именно лазерный луч режет материалы? Каков физический принцип behind it?

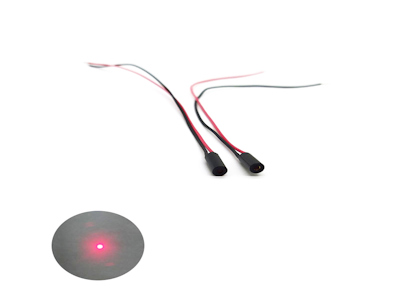

Принцип работы лазерного резака основан на взаимодействии света с материей. Лазер (Light Amplification by Stimulated Emission of Radiation) генерирует когерентный и монохроматический световой пучок высокой intensity. Этот пучок фокусируется линзой или зеркалом в очень маленькую точку, где energy density становится достаточно высокой, чтобы нагреть material до точки плавления или испарения.

Процесс можно разбить на несколько шагов:

- Генерация лазерного луча: В зависимости от типа лазера (например, CO2, fiber, или crystal), луч создается through stimulated emission in a gain medium, such as a gas mixture or solid-state material.

- Фокусировка: Луч направляется через optical system, который concentrates it into a fine spot, typically with a diameter of 0.1–0.3 mm.

- Взаимодействие с материалом: При контакте с material, concentrated energy causes rapid heating. For metals, this leads to melting and ejection of molten material by assist gas (e.g., oxygen or nitrogen). For non-metals like wood or acrylic, material may vaporize or burn.

- Управление движением: Луч перемещается по материалу с помощью CNC (Computer Numerical Control) system, following a pre-programmed path to create the desired cut or engraving.

Key parameters that affect cutting include laser power, cutting speed, focus position, and assist gas type. Optimizing these ensures clean cuts with minimal heat-affected zone (HAZ).

Типы лазерных резаков

Какие существуют типы лазерных резаков и чем они отличаются?

Лазерные резаки классифицируются primarily по типу лазерного источника. Основные типы include:

- CO2 лазерные резаки: Используют углекислый газ作为 gain medium. Они идеальны для резки non-metallic materials like wood, acrylic, glass, and textiles, а также для тонких металлов. CO2 lasers operate at wavelengths around 10.6 micrometers, which are well-absorbed by organic materials.

- Fiber лазерные резаки: Основаны на optical fibers doped with rare-earth elements like ytterbium. Они highly efficient and excel at cutting metals, including stainless steel, aluminum, and copper. Fiber lasers have shorter wavelengths (around 1 micrometer), allowing for better absorption by metals and higher precision.

- Crystal лазерные резаки (e.g., Nd:YAG or Nd:YVO4): Используют кристаллы作为 gain medium. Они similar to fiber lasers in application but are less common due to higher maintenance costs. Crystal lasers are good for marking and cutting thin metals.

Additionally, laser cutters can be categorized by their configuration: gantry systems for large sheets, robotic arms for 3D cutting, or desktop models for small-scale applications. The choice depends on material type, thickness, and required precision.

Применение лазерных резаков в различных отраслях

Где именно используются лазерные резаки? Приведите примеры из реальной жизни.

Лазерные резаки нашли применение в countless industries due to their versatility and precision. Вот некоторые key areas:

- Автомобильная промышленность: Для производства деталей кузова, интерьера, и even engine components. Laser cutting ensures tight tolerances and reduces weight through optimized designs.

- Аэрокосмическая отрасль: Используется для cutting titanium, aluminum, and composites used in aircraft structures. The ability to cut complex shapes without tool wear is crucial for safety-critical parts.

- Медицина: Для изготовления surgical instruments, implants, and medical devices. Laser cutting provides sterile, burr-free edges essential for medical applications.

- Ювелирное дело: Позволяет создавать intricate designs in gold, silver, and other precious metals with high detail and minimal material loss.

- Реклама и signage: Для cutting acrylic letters, wood signs, and other promotional materials. Laser cutters enable quick prototyping and customization.

- Электроника: Используется в production of circuit boards, smartphone components, and other micro-parts where precision is paramount.

Например, компания like Tesla uses laser cutting extensively in their electric vehicle manufacturing to achieve lightweight and efficient designs. In healthcare, lasers are used to create stents for cardiovascular surgery, demonstrating how this technology saves lives.

Преимущества и недостатки лазерной резки

Каковы плюсы и минусы использования лазерного резака по сравнению с традиционными методами?

Лазерная резка offers numerous advantages over mechanical cutting methods like sawing or punching, but it also has some limitations.

Преимущества:

- Высокая точность: Лазеры can achieve tolerances as tight as ±0.1 mm, allowing for intricate designs and minimal material wastage.

- Отсутствие физического контакта: Since there's no tool contact, there's no tool wear, reducing maintenance costs and avoiding contamination.

- Гибкость: Легко переключаться между different materials and designs with software changes, making it ideal for prototyping and small batches.

- Чистота кромок: Laser cuts produce smooth edges with little to no burr, often eliminating the need for secondary finishing.

- Скорость: For thin materials, laser cutting is faster than many traditional methods, increasing throughput.

Недостатки:

- Высокая initial стоимость: Laser cutting machines can be expensive to purchase and install, though costs have decreased over time.

- Ограничения по толщине материала: While effective for thin to medium thicknesses, lasers struggle with very thick materials (e.g., over 25 mm for metals), where other methods like plasma cutting might be better.

- Тепловое воздействие: The heat from the laser can cause a heat-affected zone (HAZ), which might alter material properties, requiring careful parameter control.

- Энергопотребление: Laser systems consume significant electricity, contributing to operational costs.

Despite these drawbacks, the benefits often outweigh the costs, especially in industries demanding high precision and flexibility.

Будущее лазерной резки: тенденции и инновации

Какие новшества ожидаются в области лазерной резки? Как технология будет развиваться?

Технология лазерной резки continues to evolve rapidly. Key trends and future developments include:

- Повышение мощности и эффективности: Новые laser sources, such as ultrafast lasers, are being developed for even higher precision and speed, reducing processing times and energy consumption.

- Интеграция с AI и IoT: Лазерные резаки increasingly incorporate artificial intelligence for predictive maintenance and optimization, and Internet of Things for remote monitoring and control.

- Расширение диапазона материалов: Research is ongoing to improve cutting of reflective materials like copper and brass, as well as composites and ceramics, broadening applications.

- 3D лазерная резка: With advancements in robotic arms, 3D laser cutting is becoming more common, allowing for complex shapes in三维空间, useful in automotive and aerospace sectors.

- Экологичность: Efforts to make laser cutting more environmentally friendly include using assist gases that are less harmful and improving energy efficiency.

For instance, companies are exploring hybrid systems that combine laser cutting with additive manufacturing (3D printing) to create fully integrated production lines. The future might see lasers that can adapt in real-time to material variations, further enhancing automation.

Практические советы по использованию лазерного резака

Что нужно знать при использовании лазерного резака? Есть ли safety considerations?

Использование лазерного резака требует осторожности и знаний. Вот некоторые practical tips:

- Безопасность: Всегда используйте protective eyewear rated for the laser wavelength. Ensure proper ventilation to remove fumes and particles, especially when cutting materials that produce toxic byproducts (e.g., PVC). Keep the work area clean to prevent fires.

- Настройка параметров: Experiment with power, speed, and focus settings for different materials. Start with manufacturer recommendations and adjust based on results. Use test cuts to optimize before full production.

- Обслуживание: Регулярно чистите линзы и mirrors to maintain beam quality. Check and replace consumables like assist gas nozzles as needed.

- Software proficiency: Learn to use CAD software for design and CAM software for machine control. Many systems offer user-friendly interfaces, but training can improve efficiency.

- Material preparation: Ensure materials are flat and secure to avoid movement during cutting. Use appropriate assist gases—oxygen for cutting steel promotes oxidation and faster cuts, while nitrogen is inert for clean edges on stainless steel.

For beginners, starting with simple projects on materials like acrylic or wood can build confidence. Always refer to the machine's manual and seek training if available.

Заключение

Лазерный резак — это мощный инструмент, преобразующий современное производство. От его basic principles до advanced applications, мы explored how it works, its types, benefits, and future potential. Whether you're an engineer, artist, or entrepreneur, understanding laser cutting can open doors to innovation and efficiency. As technology advances, we can expect even more incredible uses for this versatile machine.

Если у вас остались вопросы, не стесняйтесь исследовать further or consult with experts. The world of laser cutting is vast and exciting—dive in and see what you can create!

Ключевые выводы: Лазерный резак использует сфокусированный лазерный луч для precise cutting, offering high accuracy, flexibility, and speed. It's used across industries from automotive to medicine, with ongoing innovations shaping its future. Always prioritize safety and optimization when using these machines.